V sektore výroby vodíkových palivových článkov slúži zostava membránovej elektródy (MEA) ako kľúčový komponent pre premenu energie, ktorý priamo určuje účinnosť a životnosť batérie. Prvým krokom pri výrobe MEA prostredníctvom prenosu tepla je miešanie katalytickej suspenzie – kritický krok ovplyvňujúci kvalitu konečného produktu. Tento proces vyžaduje presné miešanie Pt-C katalyzátorov, rozpúšťadiel a spojív za vzniku rovnomerne dispergovanej stabilnej zmesi.

Tradičné miešanie má problém s presnou kontrolou pomeru každej zložky a disperzného stavu, čo vedie k problémom, ako je nerovnomerný povlak a znížená katalytická aktivita v nasledujúcich krokoch. AplikáciaInline hustomery ponúka prelomové riešenie, ktoré umožňuje presnú reguláciu pomerov zložiek a disperzných efektov prostredníctvom monitorovania zmien hustoty suspenzie v reálnom čase.

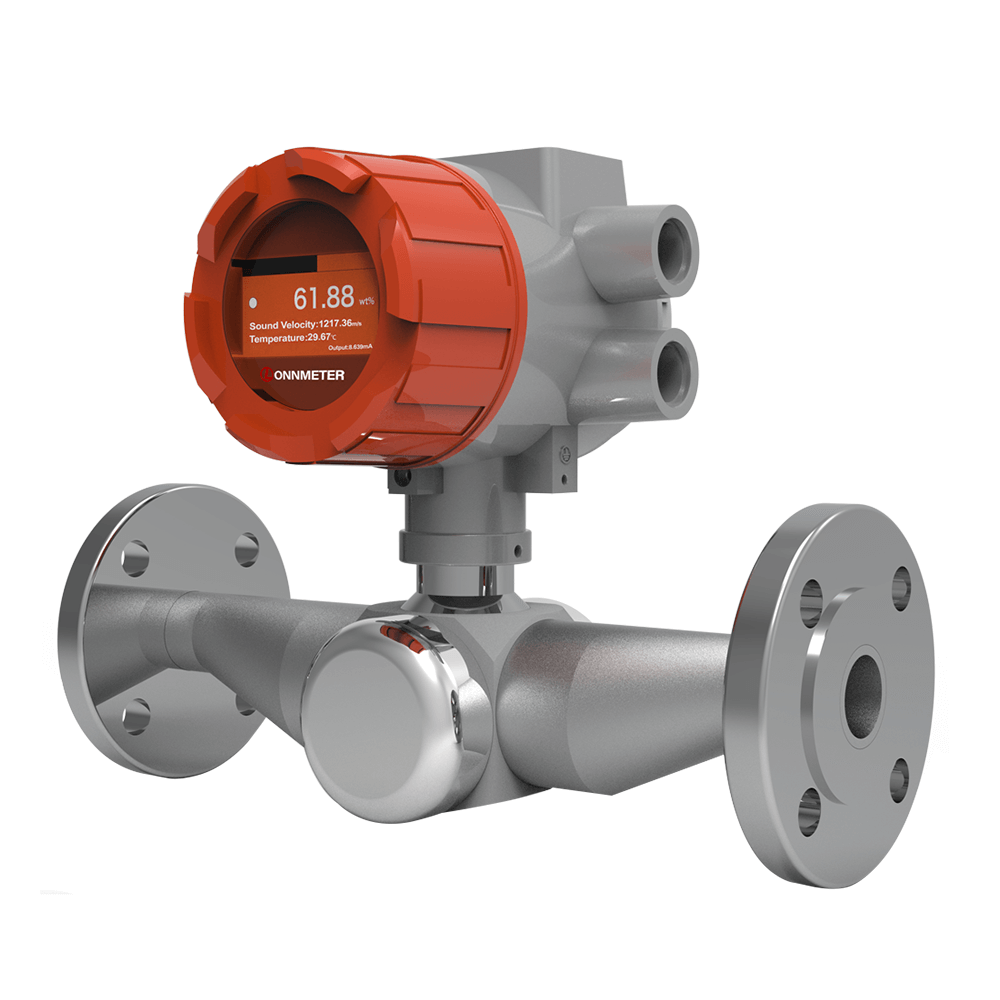

Spoločnosť Lonnmeter Group, popredný výrobca a dodávateľ hustomerov s integrovaným meraním, sa už desaťročia venuje poskytovaniu profesionálnych riešení pre klientov na celom svete. Tieto riešenia pomohli mnohým priemyselným továrňam, elektrárňam a hutníckym podnikom znížiť náklady a zvýšiť efektivitu.

Kľúčová úloha miešania kalov

Výkonnosť MEA (meer electrical armatúr) vodíkových palivových článkov vo veľkej miere závisí od rovnomernosti a stability katalytických suspenzií. Napríklad anódové suspenzie vyžadujú 15 % Pt-C katalyzátora rovnomerne dispergovaného v zmesi rozpúšťadiel pozostávajúcej zo 40 % deionizovanej vody, 40 % metanolu a 5 % roztoku ionoméru; katódové suspenzie vyžadujú vyššie podiely katalyzátora (20 %) a spojiva (10 %). Tento presný pomer nielen ovplyvňuje fyzikálne vlastnosti suspenzie, ale priamo ovplyvňuje aj distribúciu katalyticky aktívnych miest a protónovú vodivosť.

Nesprávna kontrola hustoty môže spôsobiť aglomeráciu alebo sedimentáciu katalyzátora, čo má za následok nerovnomernú hrúbku potiahnutého katalyzátora a dokonca aj celkový výkon batérie. Napríklad vyššia hustota môže naznačovať nadmerné odparovanie katalyzátora alebo rozpúšťadla, zvyšovať viskozitu suspenzie a spôsobovať defekty typu „pomarančová kôra“ alebo „dierka“ počas poťahovania; nižšia hustota môže naznačovať nedostatočný katalyzátor, ktorý neposkytuje dostatočné reakčné miesta a znižuje účinnosť batérie.

Obmedzenia tradičnej regulácie hustoty kalu

Tradičné miešanie katalytickej suspenzie sa spolieha na manuálne váženie a offline testovanie v primárnom procese. Tento prístup výrazne zaostáva za procesom v reálnom čase – získanie výsledkov testov zo vzoriek často trvá 15 – 30 minút, pričom dovtedy už suspenzia môže vstúpiť do ďalšieho procesu, čo vedie k značnému odpadu z prepracovania.

Manuálne operácie majú problém s detekciou aglomerácie nanočastíc katalyzátora. Okrem toho faktory, ako sú zmeny teploty a odparovanie rozpúšťadla, spôsobujú dynamické kolísanie hustoty v suspenziách, ktoré tradičné procesy nedokážu kompenzovať v reálnom čase, čo ďalej zhoršuje riziká nestability kvality.

Princíp fungovania a technické výhody

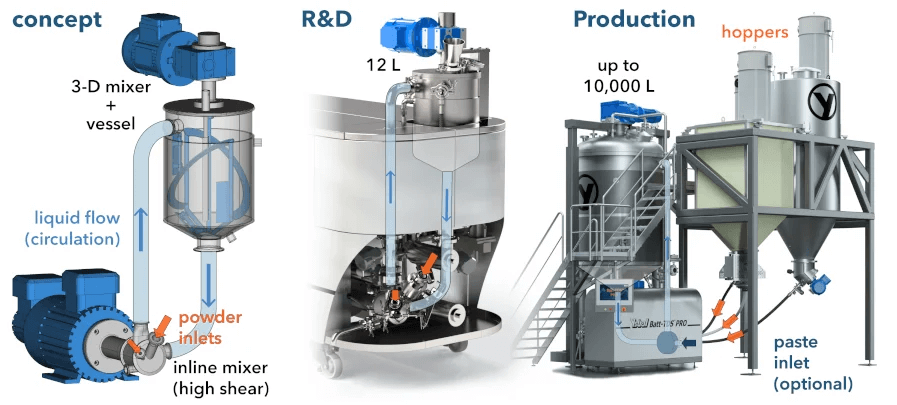

Na riešenie týchto výziev vyvinuli inžinieri spoločnosti Lonnmeter hustomery založené na princípe Coriolisovej sily, ktoré merajú frekvenciu vibrácií kvapaliny a získavajú údaje o hustote v reálnom čase s presnosťou až do ±0,001 g/cm³. Pri miešaní suspenzií vo vodíkových palivových článkoch je možné tieto vysoko presné monitorovacie zariadenia inštalovať na výstupe z miešacích nádrží alebo cirkulačných potrubí, aby nepretržite zhromažďovali údaje o hustote a teplote s kompenzačnými algoritmami, ktoré eliminujú vplyv teploty na hustotu.

Okrem Coriolisových hustomerov vyvinula spoločnosť Lonnmeter aj ďalšie inline hustomery, ako sú vidlicové hustomery a ultrazvukové hustomery, ktoré poskytujú inteligentné senzory na monitorovanie hustoty pre rôzne pracovné podmienky. Keď systém zistí, že hustota katódovej suspenzie prekročila cieľovú hodnotu, automaticky vypočíta odchýlku a pomocou dávkovacieho čerpadla pridá vhodné množstvo rozpúšťadla; ak je hustota príliš nízka, pridá sa preddispergovaný matečný lúh katalyzátora. Toto dynamické riadenie slučky nielen koriguje odchýlky receptúry, ale tiež predpovedá potenciálne problémy prostredníctvom analýzy historických údajov. Keď kolísanie hustoty prekročí prahové hodnoty, systém spustí alarmy, ktoré upozornia na potenciálnu nerovnomernú disperziu alebo fázovú separáciu, čím sa ďalej zabráni nehodám s kvalitou šarže.

Výsledky kontinuálneho monitorovania hustoty

Zvýšená stabilita palivových článkov

Inline hustomery Lonnmeter pomohli výrobcom palivových článkov dosiahnuť významné prelomy v miešaní katalyzátorových suspenzií. Vďaka monitorovaniu v reálnom čase a inteligentnej regulácii sa rozsahy kolísania hustoty suspenzie drasticky znížili z ±0,03 g/cm³ na ±0,001 g/cm³. Toto zlepšenie priamo zvyšuje konzistenciu produktu a stabilitu výkonu, čím sa zvyšuje hustota výkonu palivových článkov v jednom podniku o 15 %.

Výrazne zlepšená efektivita výroby

Čas výroby jednej dávky sa skrátil, pričom ročné úspory presahujú 300 000 dolárov na materiáli a nákladoch na prepracovanie. Okrem toho sa celý proces optimalizoval použitím inline hustomerov. Integrované so systémami DCS umožňujú plne digitalizované riadenie od správy receptúr až po sledovateľnosť kvality, čím sa kladie základ pre veľkovýrobu vodíkových palivových článkov.

Hlboký význam pre vodíkový energetický priemysel

Vodíkové palivové články ako hlavný nosič čistej energie čelia dvojitej výzve: zlepšeniu výkonu a zníženiu nákladov. Aplikácia technológie inline hustomerov nielen rieši kľúčové procesné problémy vo výrobe MEA, ale tiež poháňa technologickú modernizáciu v celom reťazci vodíkového energetického priemyslu.

Ak hľadáteinline procesné senzoryAk chcete znížiť náklady a zvýšiť efektivitu automatizovanej výroby, inteligentné prístrojové vybavenie Lonnmeter je jednou z vašich ideálnych volieb. Spoločnosť ponúka100 bezplatných vzoriek z celého sveta—množstvá sú obmedzené, preto konajte rýchlo! Kontaktujte nás a získajte bezplatné riešenie na mieru a požiadajte o bezplatné vzorky.

Čas uverejnenia: 6. júna 2025