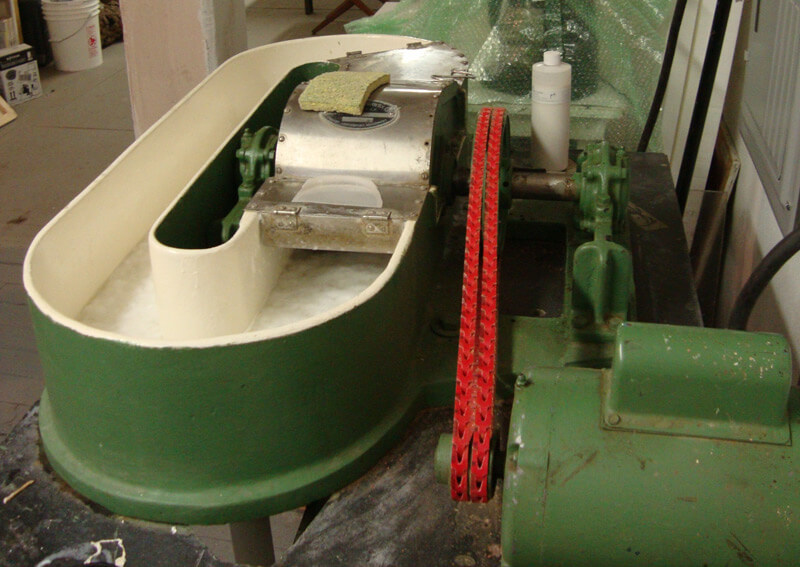

Pred výrobou papiera je dôležité rozvlákňovanie, ktoré má veľký vplyv na bežnú prevádzku papierenského stroja a kvalitu papiera. Kľúčovými faktormi pri mletí sú koncentrácia buničiny, stupeň mletia a pomer buničiny.

Meranie koncentrácie buničiny

Nestabilná koncentrácia buničiny môže viesť k nekonzistentnej kvalite papiera a môže spôsobiť jeho pretrhnutie a ešte zhoršiť jeho bežnú výrobu. Faktory nestabilnej koncentrácie buničiny spočívajú v meniacej sa koncentrácii surovej buničiny a odpadu, manuálnom ladení koncentrácie pri šľahaní, zahusťovaní a miešaní, ako aj v nevyváženom systéme bielej vody.

Zmeny v koncentrácii surovej buničiny

Koncentrácia buničiny dodávanej z rozvlákňovacej dielne sa líši. Konečná koncentrácia buničiny bude ovplyvnená, ak sa pri zahusťovaní nevykonajú potrebné úpravy.

Úprava koncentrácie pri bití

Počas šľahania prechádza buničina procesmi, ako je zahusťovanie, šľahanie a miešanie, čo si vyžaduje úpravu koncentrácie. Niektoré systémy používajúpulp dusadiťymeter, ale manuálne nastavenia sú bežnejšie. Zmeny koncentrácie sa môžu vyskytnúť v dôsledku neskúsenosti obsluhy, nedostatku usilovnosti alebo poruchy zariadenia.

Variácie vWaste StuffKoncentrácia

Recyklovaný rozdrvený papier sa rozdrví v hydropulperi a potom sa zahustí na stabilnú úroveň pred zriedením na požadovanú procesnú koncentráciu. Ak sa koncentrácia odpadových látok počas dehydratácie a riedenia výrazne mení, môže to destabilizovať celý systém výroby buničiny.

Nestabilita v systémoch divokej vody

Biela voda sa opätovne používa na riedenie buničiny, aby sa znížila spotreba vody a strata vlákien. Ak je systém bielej vody nevyvážený alebo jeho tlak a prietok sú nestabilné, ovplyvní to riedenie a koncentráciu buničiny.

Stupeň bitky

Na mletie buničiny má vplyv niekoľko faktorov, ako je tlak, koncentrácia, prietok, čas, teplota, stav čepele a zručnosť operátora. Ak sa ktorýkoľvek krok zvládne nesprávne, bude to mať vplyv na kvalitu mletia buničiny. Stabilizácia mletia je náročná bez neustáleho monitorovania, ale je nevyhnutná pre stabilnú výrobu papiera.

1. Účinky nízkeho stupňa bití

Keď je bití príliš nízke, primárne a sekundárne steny vlákien nie sú dostatočne rozrušené. Napučiavanie, rezanie, fibrilácia a tvorba jemných častíc vlákien nespĺňajú požiadavky procesu.

To má za následok nadmerne rýchle odtekanie vody počas tvarovania, slabé spájanie vlákien a nerovnomernú štruktúru plechu, čo ovplyvňuje rovnomernosť, pevnosť a hladkosť.

2. Účinky vysokého stupňa bití

Zvýšené tepovanie zlepšuje pevnosť spoja, ale znižuje priemernú dĺžku vlákien a hmotnosť mokrej siete.

Nadmerné bití urýchľuje rezanie, napučiavanie a fibriláciu vlákien, čo sťažuje odvodňovanie na site, predlžuje vodorysku a zvyšuje obsah vlhkosti v mokrej sieťovine.

Nadmerná vlhkosť môže spôsobiť razenie alebo viacnásobné pretrhnutia v dôsledku nedostatočného tlaku lisu.

Vysoké opracovanie tiež zvyšuje zmrašťovanie pri sušení, čo vedie k zmenám v pomeroch rýchlostí medzi časťami stroja, ovplyvňuje rozmery plechu a znižuje pevnosť a stabilitu.

Pomer buničiny

Pomer buničiny závisí od faktorov, ako sú vlastnosti suroviny, metóda výroby buničiny, výkon stroja a požiadavky na typ a kvalitu papiera. Po určení podmienok pomeru je prísne dodržiavanie procesu nevyhnutné, aby sa predišlo prerušeniu výroby a zvýšeniu nákladov.

Pomer dlhých a krátkych vlákien

Vhodný pomer zlepšuje spájanie vlákien, rovnomernosť plechu a pevnosť a zároveň znižuje náklady a zvyšuje efektivitu.

Príliš málo dlhých vlákien znižuje pevnosť spoja a pevnosť mokrého plechu, čo spôsobuje pretrhnutia, zatiaľ čo nadmerne dlhé vlákna sú ekonomicky neúčinné.

Osobitné úvahy

Chemická trávna buničina s krátkymi vláknami, hrubými bunkovými stenami a vysokým obsahom hemicelulózy komplikuje výrobu papiera a ovplyvňuje kvalitu. Na zmiernenie týchto problémov sa môžu primiešavať kvalitnejšie materiály s dlhými vláknami, ako je bavlna, drevo alebo ľanová buničina, a to aj napriek ich vyšším nákladom. Správne zmiešanie dlhých a krátkych vlákien je kľúčom k zabezpečeniu hladkej výroby papiera, splneniu štandardov kvality a dosiahnutiu nákladovej efektívnosti.

Čas uverejnenia: 24. januára 2025